采用艾默生通用變頻器實現的切紙機應用方案

一、引言

在造紙行業中,經常需要高精度同步控制,特別是切紙機這樣的機械,對于位置精度要求極高的情況下,靠通用變頻器速度控制已經難以滿足要求,一般只有采用直流或者交流伺服來解決,成本較高。本文針對這一情況,提出了采用艾默生網絡能源有限公司生產的TD3000通用變頻器的實現方案。

二、 系統組成

圖1 采用通用變頻器控制的切紙機系統

圖1中只畫出有送紙和切紙相關部分的連接圖,放卷控制和傳送帶控制等無關部分在圖中未畫出。1# INV采用標準TD3000產品,2# INV采用具有伺服功能的TD3000非標變頻器,兩臺變頻器由PLC通過RS485通信來控制。1# 變頻器采用閉環矢量速度控制模式,速度精度可以達到0.1%以上,控制送紙輥的轉速,同時送紙電機的速度經過X8進入2# 變頻器作為同步跟蹤控制的脈沖輸入源,用來控制切紙輥的轉動速度和位置。

三、 工作原理框圖

圖2 切紙機控制原理框圖

1、 原理分析

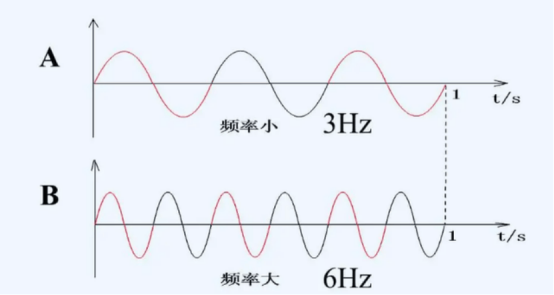

INV 1# 工作于閉環矢量控制,K1為送紙機械減速比;INV 2# 工作于伺服控制模式,其中K通過上位機來設定,由切紙長度唯一確定,K2為切紙機械減速比。閉環矢量控制的速度、電流控制雙閉環原理框圖在圖中未畫出。K的推導計算如下:

送紙線速度

(m/s) (1)

(m/s) (1)

(m) (2)

(m) (2)

式中, N1為送紙電機轉速,K1為送紙機械減速比,V1為線速度,D1為送紙輥的直徑,T2為切紙輥轉動一圈的周期。

由式(2)、式(1)得

(s) (3)

(s) (3)

同時我們可以采用切紙輥的轉速 ,求出T2

(s) (4)

由式(3)與式(4)相等,即[upload=jpguploadfiles/200681410333417864.jpg[/upload]

(5)

定義式(5)為跟蹤速度增益K

改變不同的紙的長度L,可根據式(6)求出不同增益K,只要上位機實時地改變K,就可以實時調整切紙的長度。另外,需要注意的一點是,在本文的分析中,隱含了一個前提,那就是切紙輥旋轉一周,即完成一次切紙過程。證明過程如下:

切紙線速度

(m/s) (7)

式中,D2為切紙輥的直徑。

由式(1)與式(7)相等,可以求出

(8)

對照式(6)和式(8),可以得到[upload=jpguploadfiles/200681410372375923.jpg[/upload]

,即

2、精度分析

a、跟蹤誤差

由于INV 2# 采用伺服控制,由于送紙電機的加減速過程一般比較緩慢,加減速時間可達到30到60秒,甚至更長,因此切紙機位置動態跟蹤誤差可以做到五個脈沖以內,則整個切紙過程跟蹤最大誤差 可以控制在式(9)要求的范圍內。在穩態過程中,由于TD3000閉環矢量的高精度,可以保證穩態跟蹤誤差小于兩個脈沖,跟蹤穩態誤差只有動態1/4。

(9)

(9)

式中, 為誤差脈沖數, 編碼器每轉脈沖數。可以看出編碼器每轉脈沖數增大,可以減小跟蹤誤差,但是由于編碼器接口速度限制,一般不超過50kHz,選用2000P/R的編碼器已經到了極限。假設D2為400mm,P為2000P/R,K2為14,代入式9,可以求出最大跟蹤誤差為0.22mm,穩態跟蹤誤差為0.08mm。

b、速度分辨率誤差

1#1NV變頻器頻率分辨率為0.01Hz,對應電機轉速分辯率為0.3rpm(按照4極電機考慮),經過X8輸入對應每分鐘脈沖為600個,每秒種則對應10個。根據(a)的計算,速度分辯率造成的誤差將小于0.44mm/s,假設切紙機的最高線速度為2m/s,速度精度將達到萬分之二,完全可以滿足高速切紙機的要求。實際上,由于在本方案中,INV 2# 完全跟蹤INV 1# 轉速和位置,即使有速度分辨率誤差,對輸出切紙精度也無任何影響。

c、跟蹤速度增益K的分辨率對精度的影響

假設切紙長度為550~1350mm,最大車速為2000mm/s,送紙輥的直徑為400mm, 送紙機械減速比K1為16,切紙機械減速比K2為14,通過式(6)可以計算出K的變化范圍為0.814~1.998。

增益K的設定范圍為0.000~9.999,分辨率為0.001,如果采用2000P/R的編碼器,電機最大轉速為1440rpm,對應最大脈沖頻率為48KHZ,對應最大分辨誤差為24P/s(1/2*0.001*48KHz)。考慮在最大車速2m/s的情況下,最大絕對誤差應該對應最大切紙長度1.35m/s的時候,即 個脈沖,對應絕對誤差根據式(9)計算為0.717mm。需要說明一點的是,此精度只影響設定長度,并不影響切紙長度的一致性。

四、 調試及注意問題

運行調試時,必須保證送紙電機和切紙電機處于完全停機狀態,通過上位機或者外部端子,先讓切紙電機運行,后再讓送紙電機運行,同時給送紙電機設定頻率。送紙電機驅動變頻器的加減速時間可設定為30~60s,而切紙電機驅動變頻器在不過壓過流的情況下,可以設定最短的加減速時間,一般小于0.5s,在精度要求較高的場合,需要快速的起制動控制,有必要添加制動電阻或者制動單元(30KW以上變頻器)。

由于位置控制對于編碼器的抗干擾和可靠性有較高的要求,必須選用歐姆龍等廠家高可靠性產品,輸出電路形式為集電極開路輸出,工作電壓為24~30VDC,每轉脈沖數為2000。但要特別注意,上位機軟件在更改K的時候,需要設定為不存貯方式,防止常期多次存貯造成EEPROM的損壞。

五、結論

本文提出的方案具有切紙長度、相對精度與工作車速無關的優點,易于實現PLC通信的分時控制和進行切紙長度的隨意調整,可大大降低低速引紙速度,可達到額定車速1/50以下,降低了工人引紙的操作難度和強度,縮短低速引紙時間,提高了生產效率。另外,該方案還可以應用在其他如造紙、起重等需要高精度同步跟蹤控制的場合,對于各種需要同步控制的場合有一定的參考價值。

在造紙行業中,經常需要高精度同步控制,特別是切紙機這樣的機械,對于位置精度要求極高的情況下,靠通用變頻器速度控制已經難以滿足要求,一般只有采用直流或者交流伺服來解決,成本較高。本文針對這一情況,提出了采用艾默生網絡能源有限公司生產的TD3000通用變頻器的實現方案。

二、 系統組成

圖1 采用通用變頻器控制的切紙機系統

圖1中只畫出有送紙和切紙相關部分的連接圖,放卷控制和傳送帶控制等無關部分在圖中未畫出。1# INV采用標準TD3000產品,2# INV采用具有伺服功能的TD3000非標變頻器,兩臺變頻器由PLC通過RS485通信來控制。1# 變頻器采用閉環矢量速度控制模式,速度精度可以達到0.1%以上,控制送紙輥的轉速,同時送紙電機的速度經過X8進入2# 變頻器作為同步跟蹤控制的脈沖輸入源,用來控制切紙輥的轉動速度和位置。

三、 工作原理框圖

圖2 切紙機控制原理框圖

1、 原理分析

INV 1# 工作于閉環矢量控制,K1為送紙機械減速比;INV 2# 工作于伺服控制模式,其中K通過上位機來設定,由切紙長度唯一確定,K2為切紙機械減速比。閉環矢量控制的速度、電流控制雙閉環原理框圖在圖中未畫出。K的推導計算如下:

送紙線速度

(m/s) (1)

(m/s) (1) (m) (2)

(m) (2)式中, N1為送紙電機轉速,K1為送紙機械減速比,V1為線速度,D1為送紙輥的直徑,T2為切紙輥轉動一圈的周期。

由式(2)、式(1)得

(s) (3)

(s) (3)同時我們可以采用切紙輥的轉速 ,求出T2

(s) (4)

由式(3)與式(4)相等,即[upload=jpguploadfiles/200681410333417864.jpg[/upload]

(5)

定義式(5)為跟蹤速度增益K

改變不同的紙的長度L,可根據式(6)求出不同增益K,只要上位機實時地改變K,就可以實時調整切紙的長度。另外,需要注意的一點是,在本文的分析中,隱含了一個前提,那就是切紙輥旋轉一周,即完成一次切紙過程。證明過程如下:

切紙線速度

(m/s) (7)

式中,D2為切紙輥的直徑。

由式(1)與式(7)相等,可以求出

(8)

對照式(6)和式(8),可以得到[upload=jpguploadfiles/200681410372375923.jpg[/upload]

,即

2、精度分析

a、跟蹤誤差

由于INV 2# 采用伺服控制,由于送紙電機的加減速過程一般比較緩慢,加減速時間可達到30到60秒,甚至更長,因此切紙機位置動態跟蹤誤差可以做到五個脈沖以內,則整個切紙過程跟蹤最大誤差 可以控制在式(9)要求的范圍內。在穩態過程中,由于TD3000閉環矢量的高精度,可以保證穩態跟蹤誤差小于兩個脈沖,跟蹤穩態誤差只有動態1/4。

(9)

(9)式中, 為誤差脈沖數, 編碼器每轉脈沖數。可以看出編碼器每轉脈沖數增大,可以減小跟蹤誤差,但是由于編碼器接口速度限制,一般不超過50kHz,選用2000P/R的編碼器已經到了極限。假設D2為400mm,P為2000P/R,K2為14,代入式9,可以求出最大跟蹤誤差為0.22mm,穩態跟蹤誤差為0.08mm。

b、速度分辨率誤差

1#1NV變頻器頻率分辨率為0.01Hz,對應電機轉速分辯率為0.3rpm(按照4極電機考慮),經過X8輸入對應每分鐘脈沖為600個,每秒種則對應10個。根據(a)的計算,速度分辯率造成的誤差將小于0.44mm/s,假設切紙機的最高線速度為2m/s,速度精度將達到萬分之二,完全可以滿足高速切紙機的要求。實際上,由于在本方案中,INV 2# 完全跟蹤INV 1# 轉速和位置,即使有速度分辨率誤差,對輸出切紙精度也無任何影響。

c、跟蹤速度增益K的分辨率對精度的影響

假設切紙長度為550~1350mm,最大車速為2000mm/s,送紙輥的直徑為400mm, 送紙機械減速比K1為16,切紙機械減速比K2為14,通過式(6)可以計算出K的變化范圍為0.814~1.998。

增益K的設定范圍為0.000~9.999,分辨率為0.001,如果采用2000P/R的編碼器,電機最大轉速為1440rpm,對應最大脈沖頻率為48KHZ,對應最大分辨誤差為24P/s(1/2*0.001*48KHz)。考慮在最大車速2m/s的情況下,最大絕對誤差應該對應最大切紙長度1.35m/s的時候,即 個脈沖,對應絕對誤差根據式(9)計算為0.717mm。需要說明一點的是,此精度只影響設定長度,并不影響切紙長度的一致性。

四、 調試及注意問題

運行調試時,必須保證送紙電機和切紙電機處于完全停機狀態,通過上位機或者外部端子,先讓切紙電機運行,后再讓送紙電機運行,同時給送紙電機設定頻率。送紙電機驅動變頻器的加減速時間可設定為30~60s,而切紙電機驅動變頻器在不過壓過流的情況下,可以設定最短的加減速時間,一般小于0.5s,在精度要求較高的場合,需要快速的起制動控制,有必要添加制動電阻或者制動單元(30KW以上變頻器)。

由于位置控制對于編碼器的抗干擾和可靠性有較高的要求,必須選用歐姆龍等廠家高可靠性產品,輸出電路形式為集電極開路輸出,工作電壓為24~30VDC,每轉脈沖數為2000。但要特別注意,上位機軟件在更改K的時候,需要設定為不存貯方式,防止常期多次存貯造成EEPROM的損壞。

五、結論

本文提出的方案具有切紙長度、相對精度與工作車速無關的優點,易于實現PLC通信的分時控制和進行切紙長度的隨意調整,可大大降低低速引紙速度,可達到額定車速1/50以下,降低了工人引紙的操作難度和強度,縮短低速引紙時間,提高了生產效率。另外,該方案還可以應用在其他如造紙、起重等需要高精度同步跟蹤控制的場合,對于各種需要同步控制的場合有一定的參考價值。

文章版權歸西部工控xbgk所有,未經許可不得轉載。

下一篇:云南馬關縣咪湖河二級水電站

服務咨詢

服務咨詢